計量ホッパー(ホッパースケール)とは?

製造業における自動化は、効率化と品質向上を実現するための重要な要素です。その中でも、製品の正確な計量を担うのが計量ホッパー、あるいはホッパースケールと呼ばれる装置です。計量ホッパーとは、自動計量機において、粉末、顆粒、液体、固体など、計量する製品を一時的に保持し、設定された重量を正確に計量するために使用される容器のことです。

ホッパーに関して詳しくご紹介しております。ご一読ください。

粉体ホッパーとは?粉体の流動性を改善する設計・製作のポイントを解説!

【重要ポイント】粉体の滞留を防ぐ!バフ研磨の重要性とホッパー選定

最適な計量ホッパー(ホッパースケール)を選定する上で、微細な粉体の滞留を防ぐための表面処理、特にバフ研磨の有無とその品質は非常に重要なポイントとなります。多くのホッパーの内面には、製造工程における溶接によって生じる溶接ビード(溶接跡の凹凸)が存在します。この凹凸は、微細な粉末などが滞留する原因となり、以下のような問題を引き起こす可能性があります。

- コンタミネーションのリスク: 異なる種類の粉体を計量する際に、以前の粉体が残留し、混入する可能性があります。

- 衛生管理の困難性: 滞留した粉体は清掃が難しく、菌の繁殖や異物混入のリスクを高めます。

- 計量精度の低下: 滞留した粉体の重量が、次の計量に影響を与える可能性があります。

これらの問題を解決するために、ホッパーの内面には全面的なビードカット(溶接ビードの除去)が不可欠です。さらに、ビードカット後の表面を滑らかに仕上げるバフ研磨を施すことで、微細な粉体の滞留を極限まで抑制することが可能になります。バフ研磨された滑らかな表面は、清掃性にも優れ、衛生的な運用をサポートします。

したがって、微細な粉体を取り扱う場合や、高い衛生管理基準が求められる環境下では、ホッパーの内面に全面的なビードカットと高品質なバフ研磨が施されているかどうかを、選定の最も重要なポイントの一つとして確認する必要があります。

計量ホッパー(ホッパースケール)導入のメリット

計量ホッパー(ホッパースケール)の導入は、生産性の向上、コスト削減、品質の安定化、作業環境の改善、トレーサビリティの向上といった多くのメリットをもたらします。特に、高品質なバフ研磨が施されたホッパーを使用することで、微細な粉体の滞留を防ぎ、コンタミネーションのリスクを低減し、より高いレベルでの衛生管理を実現することができます。これは、特に食品業界や医薬品業界など、高い安全基準が求められる分野においては非常に重要なメリットとなります。

製品事例

①自動計量機向け16連ホッパー

こちらは、16個の小型ホッパーを組み合わせた、自動計量機に接続される多列ホッパーです。

それぞれのホッパーの内面は溶接ビード(溶接によりできるボコボコしたもの)による凹凸に微細な粉を滞留させない為に、全面ビードカット(溶接ビードを取り除くこと)を施し、その後全面バフ研磨も行っております。ホッパーの先端位置がずれてしまうと、正しく自動計量機に接続されず、食品が正しく排出されなくなってしまいます。

そのため、ホッパー先端位置がずれないよう、位置精度をきっちりと守っております。

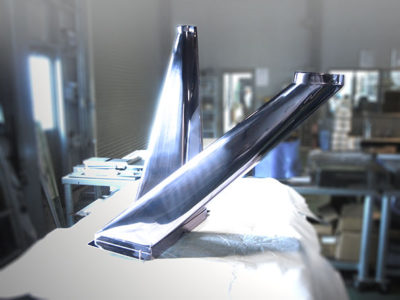

②自動計量機向けステンレスシュート

こちらは食品の自動計量機に接続されるシュートです。SUS304 1.0Tの板材を板金溶接加工しています。

食品が接触しない部分で裏波溶接(外からの溶接によって、母材の内面も溶かし込み、裏側からも溶接を施したように溶接ビードを出す溶接方法のことです)を施し、その後全面をバフ研磨しております。食品を流し込む製品であるため、丁寧な裏波溶接とバフ研磨を施しております。溶接歪みについては、弊社従業員がハンマーで製品を叩き歪みを取り除き、寸法通りの製品に仕上げております。

計量ホッパーの製作はステンレス精密板金・製缶加工センターにお任せ!

このように当社では、医療、食品などサニタリー性が求められる業界で3万種類以上の板金加工品の製造実績がございます。

当社は、3D設計・溶接・バフ研磨に強みがあります。設計から加工まで一貫して承りますので、ステンレスの板金加工のことでしたらぜひ当社にお声がけくださいませ。